LNG - Mittelfristig der entscheidende Energieträger auf dem Weg zur CO2-Neutralität

DOI: 10.60048/exm20_17

LNG steht für Liquified Natural Gas, also Erdgas, welches durch Tiefkühlen auf -162 °C verflüssigt wird und dabei um den Faktor 1/600 seines gasförmigen Volumens schrumpft. So kann es gespeichert oder per Schiff oder Lkw transportiert werden. Der derzeitige Bedeutungsgewinn von LNG als Energieträger ist einerseits auf seine hohe Verfügbarkeit zu wettbewerbsfähigen Kosten bei bestehender Infrastruktur und andererseits auf die – im Vergleich zu Erdöl und Kohle - geringeren und weniger schädlichen Emissionen bei seiner Verbrennung zurückzuführen. Bislang wurde LNG überwiegend zur Stromerzeugung genutzt, doch aufgrund seiner Umweltvorteile wächst das Interesse, LNG auch als Antriebsmedium im Transportsektor zu nutzen, sei es für Schiffe, Lkw oder sogar Pkw.

Aufgrund der genannten Eigenschaften kommt LNG auch beim bevorstehenden Energiewandel von fossilen Brennstoffen (Kohle, Erdöl, Erdgas) hin zu erneuerbaren/grünen Energiequellen eine besondere Rolle zu.

Da erneuerbare Energiequellen (Wind, Solar, Wasser, Biomethan etc.) derzeit noch nicht in ausreichendem Maße und zu bezahlbaren Preisen erhältlich sind, stellt LNG eine Übergangslösung auf dem Weg zu sauberer, CO2-neutraler Energie dar. Während der Erdölbedarf schon in den nächsten drei bis fünf Jahren seinen Peak erreicht haben wird, wird der Verbrauch an Erdgas noch bis ca. 2038 wachsen und anschließend langsam, mit dem weiteren Ausbau erneuerbarer Energiequellen zurückgehen.1

Erdgas bzw. LNG besteht überwiegend aus Methan sowie kleineren Anteilen weiterer Gase wie beispielsweise Ethan, Propan und Stickstoff 2,4. Da die meisten dieser Gase hochentzündlich sind, gehören Erdgas und LNG gemäß ATEX/IECEx zur Explosionsgruppe IIA, Temperaturklasse T14,5. Entsprechend sind über die gesamte LNG-Wertschöpfungskette hinweg Maßnahmen des konstruktiven und elektrischen Explosionsschutzes zu berücksichtigen.

Überblick über die LNG-Versorgungskette

Bis heute wird LNG fast ausschließlich aus Erdgas gewonnen, darüber hinaus werden derzeit auch andere Quellen für die LNG-Herstellung erforscht, wie z.B. Biomasse oder Strom.

Die LNG-Versorgungskette weist eine Reihe von Stufen auf, angefangen beim Erdgas, welches verflüssigt wird, bis hin zur Verwendung als Brennstoff beim Endkunden. Die ersten beiden Stufen der Produktion/Exploration von Erdgas und die sich anschließende Aufbereitung sind gleich der Erdgas-Supply-Chain, erst danach beginnt der LNG-spezifische Teil der Versorgungskette. Das gereinigte und in der gewünschten Qualität aufbereitete Erdgas wird in sog. Verflüssigungsanlagen (Liquefaction Terminals) auf -162 °C heruntergekühlt und somit in flüssigen Aggregatzustand versetzt. Dies geschieht meist in unmittelbarer Nähe zum nächsten Schritt in der Supply Chain – dem Transport des LNGs zu seinem Bestimmungsort. Dieser erfolgt zumeist auf großen Spezialschiffen, den LNG-Carriern. Am Ziel angekommen, wird das LNG meist in sog. Regasifizierungsanlagen (Regasification Terminals) über mehrere Stufen zurück in seinen gasförmigen Zustand gebracht und von da aus über Pipelines ins lokale Gasnetz eingespeist oder direkt an Industriekunden geliefert. Hier endet die herkömmliche LNG-spezifische Supply Chain.

Neu ist, dass LNG zunehmend nicht mehr nur zur Strom- oder Wärmeerzeugung genutzt wird, sondern auch als Endprodukt in flüssiger Form als Treibstoff für Schiffe, Lkw und Busse eingesetzt wird. Für die Aufteilung der industrieüblichen Handelsmengen in kleinere Bedarfsmengen für Endkunden werden sog. Breakbulk Terminals benötigt. Neben diesen Terminals ist auch der frühzeitige und ausreichende Ausbau der dezentralen LNG-Infrastruktur in Form von Bunkerstationen (Bunkering) und Tankstellen von zentraler Bedeutung für die breite Anwendung von LNG als Treibstoff (small-scale LNG).

Natural Gas Production / Upstreaming

Wird LNG aus fossilen Erdgasvorkommen hergestellt, erfolgt die Förderung aus Erdgaslagerstätten. Dieser Prozess beginnt mit einer Bohrung nach Erdgas. Die Bohranlage besteht im Wesentlichen aus einem Bohrturm und weiteren Systemen, die den Bohrprozess unterstützen. Mit einem drehenden Bohrmeißel werden die jeweiligen Gesteinsschichten durchbohrt. Um zu gewährleisten, dass das Gas während der Bohrung nicht unkontrolliert austreten kann, wird in regelmäßigen Abschnitten das Bohrloch verrohrt, betoniert und mit Sicherheitsventilen versehen. Dies dient auch zum Schutz der umliegenden Gesteins- und Grundwasserschichten, hierfür ist eine permanente Messung der Bohrung notwendig. Die erfassten Daten der explosionsgeschützten Messsysteme werden mithilfe der Interfacetechnik von R. STAHL an das Prozessleitsystem übermittelt.

Bei einer geringen Signalmenge kommen häufig unsere Trennstufen ISpac zum Einsatz, die über eine konventionelle Punkt-zu-Punkt-Technik realisiert werden. Bei größeren Signalmengen ist unser Remote-I/O-System IS1+ die wirtschaftlichere Lösung, denn bei dieser Technologie werden die Signalmengen über einen gemeinsamen Bus mit unterschiedlichen Protokollen wie Profibus DP, Modbus RTU und TCP, PROFINET oder EtherNet/IP gesendet. Außerdem signalisiert die verwendete Sensorik, sobald die Erdgaslagerstätte erreicht ist und die Bohrung abgeschlossen werden kann.

Das Sicherheitsventil wird nun durch ein sog. Eruptionskreuz ersetzt. Dieses nützt als Bohrlochabschluss und lässt ein definiertes Ausströmen des Erdgases während der Förderung zu. Ein verwendetes Steigrohr dient zur Gasentnahme der Förderstätte. Hierbei werden Pumpen benötigt, falls der Druck von der Erdgasförderstätte nicht ausreichend ist. In diesem Zusammenhang stellt R. STAHL je nach Leistungsklasse dimensionierte Ansteuerungssysteme zur Verfügung. Die Systeme sind in verschiedenen Steuervarianten lieferbar und können nach Kundenwunsch mit Hauptschalter, Steuertransformator, Haupt- undSteuersicherungen und Befehls- und Meldegeräten ausgestattet werden.

Erdgas aus fossilem Ursprung kommt teilweise auch als Begleitgas (Associated Gas) aus dem Boden, hierbei entweicht es als Nebenprodukt während des Erdölbohrprozesses oder bei der Entgasung (gezielte Entfernung von Gasen) von Schicht-Erdöl. Die Alternative zur Gewinnung des Erdgases ist das Abfackeln während des Förderungsprozesses, was vor dem Hintergrund des Anstiegs der globalen Treibhausemissionen und einer steigenden Nachfrage ökologisch und ökonomisch nicht mehr vertretbar ist.

Onshore- und Offshore-Projekte der konventionellen Erdgas- und (Erdöl-)förderung, die mit explosionsgeschützten Produkten und Dienstleistungen von R. STAHL ausgestattet wurden, sind beispielsweise „Zakum Build-Up Facilities“ und „Zirku Facilities Capacity Enhancement“ im Mittleren Osten, „Shah Deniz II“ in Aserbaidschan, „West Qurna 1“ im Irak, „Kashagan Full Field Development“ in Kasachstan oder „Hassi Messaoud Refinery“ in Algerien.

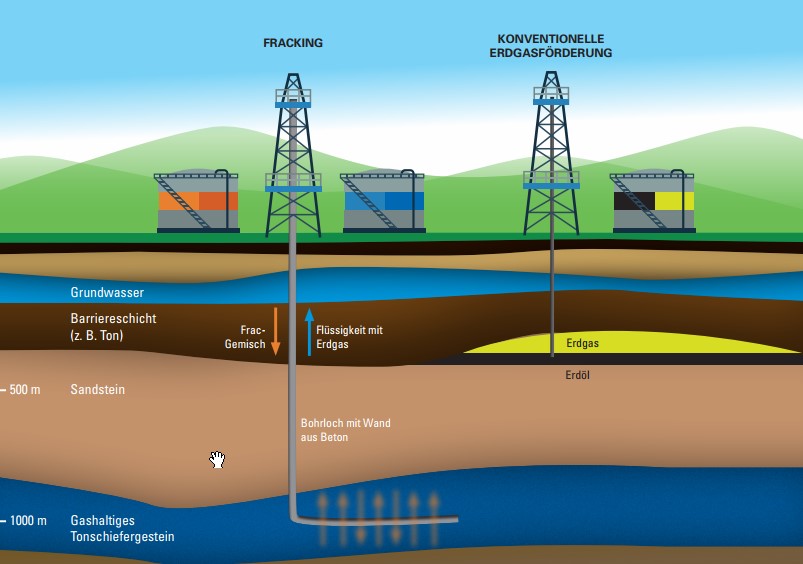

Über die weltweit größten bekannten Ressourcen an Schieferöl und -gas (Shale Oil & Gas) verfügen die USA. Deshalb ist in dieser Region das Fracking (dt.: aufbrechen/aufreißen) ein weitverbreitetes Verfahren zur Erdgasförderung. In mehrere hundert bis über tausend Meter Tiefe werden Erdgas- und Erdölvorkommen beim Fracking durch eine Vertikal- und abschließend durch eine Horizontalbohrung angezapft (vgl. Abb. 1). Mithilfe einer sog. Perforationskanone werden im horizontalen Bereich der Bohrung feine Öffnungen in die Schieferschichten gesprengt (perforiert). Anschließend pumpt man mit hohem Druck einige Millionen Liter Wasser mit festem Füllstoff wie grobkörnigen Sand, verdünnt mit antibakteriell wirkenden und korrosionsschützenden Chemikalien in das Bohrloch. Infolge des hydrostatischen Drucks werden die Schieferschichten geöffnet und ein Zugang zum Erdöl- bzw. Erdgas-Fracking geschaffen. Im letzten Schritt werden ca. 40 Prozent der Fracking-Flüssigkeit wieder abgepumpt. Der andere Teil der Flüssigkeit besteht größtenteils aus Feststoffpartikeln, die die aufgesprengten feinen Kanäle im Schiefergestein während des Förderprozesses offenhalten.

Erdgas kann ebenfalls aus erneuerbarem Ursprung wie Biomasse gewonnen werden. Beispielsweise kann Bioerdgas – auch Biomethan genannt – nach einer Biogasaufbereitung (insbesondere Abtrennung von Kohlendioxid) in das Erdgasnetz eingespeist werden. Bioerdgas ist ein Bestandteil von Biogas und entsteht unter anderem durch die Vergärung von Biomasse. Die Herstellung erfolgt in Biogasanlagen, in denen biogene Abfälle und nachwachsende Rohstoffe vergoren werden.

Derzeit stammt Erdgas nahezu ausschließlich aus fossilen Erdgasvorkommen, jedoch könnte mittelfristig ein Teil des fossilen Erdgases, das basierend auf Bioenergie hergestellt wird, ersetzt werden.

Bei den unterschiedlichen Verfahren zur Gewinnung von fossilem Erdgas benötigt man Explosionsschutzkonzepte sowohl bei dem konventionellen Verfahren (Erdgas-/Erdölförderstellen) als auch bei der unkonventionellen Fördermethode während der Förderung, Verladung, des Transports und der Verarbeitung des Rohstoffs. Aufgrund des relativ geringen Ertrags der Schieferlagerstätten müssen beim Fracking mehrere Bohrungen pro Förderstätte angebracht werden, was zu einer Vervielfachung des Bohrequipments führt. Typische explosionsgeschützte Komponenten, die hier gefragt werden, sind entsprechende Energieverteilungen, Maschinenansteuerungen, Lasttrenn- und Sicherheitsschalter, Stecker/Steckdosen sowie Automatisierungslösungen mit Steuer- und Klemmenkästen. In den Biogasanlagen liegt das Augenmerk dagegen mehr auf den explosionsgeschützten Installationsmaterialien.

LNG Liquefaction

Die LNG-Verflüssigung ist im Vergleich zum Transport über Pipelines eine gute Alternative, wenn das Erdgas über längere Distanzen zu transportieren ist. Im flüssigen Zustand hat LNG ein etwa 600-fach geringeres Volumen als Erdgas unter normalen atmosphärischen Bedingungen und kann dadurch effizient gelagert und transportiert werden. Bevor das Erdgas in einer Verflüssigungsanlage (Liquefaction Plant, auch als LNG Train bezeichnet) auf -162°C tiefgekühlt und somit in einen flüssigen Zustand gebracht werden kann, muss es in speziellen Aufbereitungsanlagen in eine gewünschte Erdgasqualität gebracht werden. Hierbei wird in einzelnen Prozessschritten das Roherdgas von Verunreinigungen und Schadstoffen getrennt. Die Gasaufbereitung und

-verflüssigung findet anschließend meistens in einer gemeinsamen Großanlage statt.

Prozesse zur Erdgasverflüssigung (Liquefaction Process) wurden von großen Maschinenbau-, Öl- und Gasunternehmen patentiert. Die Verfahren basieren in der Regel auf einem ein-, zwei- oder dreistufigen Kühlprozess mit reinen oder gemischten Kältemitteln. Die drei Hauptverfahrenstypen des Verflüssigungsprozesses lauten Cascade Cycle (dt.: Kaskadenkreislauf), Mixed Refrigerant (MR) Cycle

(dt.: Gemischter Kältemittel-Zyklus) und Expander Cycle (dt.: Erweiterter Kreislauf).

Jeder Prozess hat unterschiedliche Eigenschaften in Bezug auf Skalierbarkeit, Investitionskosten und Energieeffizienz. Für Kleinanlagen, die in der Nähe von kleineren Gasfeldern liegen, ist ein Einkreisprozess aufgrund seiner geringen Investitionskosten (CAPEX) vorzuziehen, auch wenn die Energieeffizienz deutlich geringer ist als bei den Expander-Cycle-Prozessen. Große LNG Trains sind immer mit Wärmetauschern zur Küste hin konzipiert. Kleinanlagen werden gewöhnlich mit Luft-Lamellenwärmetauschern realisiert.

Selbst beim effizienten MR-Design, welches am häufigsten Anwendung findet, werden hohe Energiemengen für die Kühlung des Erdgases benötigt. Die typische Leistung eines LNG Trains liegt bei etwa 28 MW pro mtpa (Millionen Tonnen LNG pro Jahr). Zusätzlich tragen andere Verbraucher in der Gasaufbereitung und

-vorverdichtung zur Erhöhung der Gesamtleistungsaufnahme bei und bringen diese auf etwa 35 bis 40 MW pro mtpa. Bei kleinen LNG-Anlagen liegt der Leistungswert weit über 50 MW für eine Kapazität von 1 mtpa.

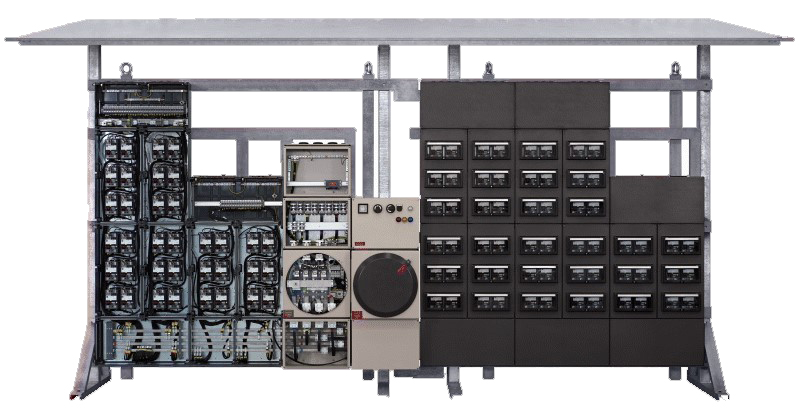

Aus diesem Grund werden leistungsstarke explosionsgeschützte Motoransteuerungen und Energieverteilungen benötigt, um die Pumpen bzw. Ventilatoren anzusteuern, die für die Wärmetauscher benötigt werden. Je nach Kundenanforderung kann die Lösung aus unterschiedlichen Zündschutzarten generiert werden. Als hauptsächliche Zündschutzarten kommen bei R. STAHL die Druckfeste Kapselung „Ex d“, die Überdruckkapselung „Ex p“, Erhöhte Sicherheit „Ex e“ und die Vergusskapselung „Ex m“ infrage. Aufgrund der hohen Vielfalt des Produktportfolios und zahlreicher nationaler und internationaler Zertifikate können die Schaltgeräte und Schutzeinrichtungen individuell nach Kundenanforderungen projektiert und installiert werden.

Vom Kunden spezifizierte Betriebsmittel können mit der Modultechnik mit einzeln gekapselten Modulen vorgesehen werden. Dabei werden die elektrischen Komponenten in separat dafür gestaltete und druckfest ausgeführte Gehäuse verbaut oder sogar als integrale Lösung des Explosionsschutzes und der Produktfunktion entsprechend in einer gesamtheitlichen Konstruktion ausgeführt. Aufgrund des modularen Aufbaus der Gehäusetechnik können die Steuerungen und Energieverteilungen in beliebigen Größen ausgeführt werden, sodass auch sehr hohe Leistungen mit vielen Stromabgängen im explosionsgeschützten Bereich verfügbar sind. Ein Beispiel einer Energieverteilung kombiniert mit Ex e- und Ex d- Gehäusen ist in Abbildung 2 dargestellt. Werden die Hilfskontakte, der Leitungsschutz-, Fehlerstromschutz-, Lasttrenn- oder Sicherheitsschalter mit einem Remote-I/O-System verknüpft, können die Fehlerabgänge der Energieverteilung über das Prozessleitsystem ausgelesen und überwacht werden. Diese Funktionalität senkt die Wartungs- und Instandhaltungskosten des gesamten LNG Trains.

Es gibt zahlreiche LNG Trains, die von R. STAHL im Bereich Beleuchtungs-, Automatisierungs- oder Niederspannungstechnik ausgestattet wurden. Als Beispiele seien an dieser Stelle „Wheatstone LNG Plant“, „Yamal LNG Plant“ und „Arctic LNG II“ erwähnt. Verflüssigungsanlagen werden häufig als Onshore-Anlagen an einem Gewässer installiert. Eine flexiblere und häufig kostengünstigere Variante stellt eine Floating-LNG-Anlage (FLNG) dar. FLNG-Anlagen gibt es als Erdgas-förderstätten oder als Empfangsorte von LNG (Floating Storage Unit – FSU). Schwimmende Anlagen, die Erdgas fördern, verflüssigen und speichern, bezeichnet man als Floating Production Storage and Offloading Unit (FPSOU). Die weltweit erste und zurzeit größte FLNG-Anlage „Prelude“ fördert vor der Westküste von Australien 3,6 Millionen Tonnen LNG pro Jahr. Sie hat eine Fläche von ca. vier Fußballfeldern. R.STAHL stattete die „Prelude“ unter anderem auch mit Klemmenkästen für die elektrische Installationstechnik aus. Weitere FLNG-Projekte, die von R. STAHL mit Remote-I/O-Systemen, Steuerungen, Steckern und Steckdosen sowie Trennstufen ausgestattet wurden, sind „Petronas Floating LNG-2“ sowie „Golar Hilli FLNG“.

LNG-Transport

Erdgas wird verflüssigt um es transportfähig zu machen. Da die Verflüssigung des Erdgases meistens direkt an einer Küste stattfindet, sind LNG-Tanker das vorrangige Transportmittel. In vielen Fällen gibt es langfristige Lieferverträge zwischen Gasproduzenten und Gaskunden, wodurch eine gesicherte, nachhaltige Energieversorgung gewährleistet ist. Oft müssen große Distanzen beim Transport überwunden werden, für diesen Zweck werden ganze Tankerflotten von einem Lieferanten gebaut.

Um die Transportkosten so niedrig wie möglich zu halten, werden seit Jahren immer größere LNG-Tanker gebaut. Die Größen der LNG-Tanker rangieren zwischen 120 000 und 180 000 m3 (small scale IMO-type B, conventional IMO-type B) und den in den letzten Jahren entwickelten LNG-Tanker-Trägerklassen von bis zu

265 000 m3 (Q-Flex und Q-Max).

Trotz der Isolierung der LNG-Tanks an Bord von LNG-Tankern führt eine langsame Erwärmung zum Verdampfen eines Teils der Ladung, dieses Gas wird Boil-Off-Gas (BOG) genannt. Um die Ladekapazität optimal auszunutzen, werden an Bord spezielle Kompressoren eingesetzt, die das BOG wieder herunterkühlen und erneut verflüssigen. Für die Steuerung dieser Kompressoren und den damit zusammenhängenden Anlagen werden explosionsgeschützte Remote-I/O-Steuerungsstationen für den Einsatz in explosionsgefährdeten Bereichen eingesetzt. Die eigensicheren Signale von Sensoren und Aktoren rund um die Kompressoren, die über das Remote-I/O-System IS1+ angebunden sind, werden z. B. über PROFIBUS DP an das dezentrale Leitsystem übertragen.

Die Anzahl und Art der eingesetzten Module für ein breites Spektrum an Signalarten sind exakt auf die Anforderungen der Applikation zugeschnitten. Durch den Einsatz von 8- oder 16-kanaligen Ex i-Modulen können die Stationen sehr kompakt aufgebaut werden, was zu einer deutlichen Platz- und Gewichtseinsparung gegenüber herkömmlichen Lösungen führt.

Die Kompressoren und Anlagen werden unter Deck installiert, wo außerhalb der Gastanks nur wenig Platz ist. Aus diesem Grund müssen die Maschinen und die zugehörigen Remote-I/O-Stationen mit I/O-Modulen und verschiedenen digitalen Anzeige- und Meldeelementen kompakt sein, der Zone 1 des Explosionsschutzes entsprechen und ausreichend robust sein, um weltweit unter widrigsten Umgebungsbedingungen eingesetzt werden zu können.

Der vibrationsfeste Aufbau der Remote-I/O-Systeme IS1+ gepaart mit 12 verschiedenen Schiffszertifizierungen wie z. B. DNV GL, ABS und ClassNK machen das System einsatzfähig für den Betrieb auf Schiffen, sowohl unter Deck als auch über Deck.

Die IS1+ Stationen sind so konzipiert, dass sie in erster Linie sehr einfach an Bord zu installieren sind. Für die Kompressor-Steuerungsstationen werden robuste Edelstahlgehäuse in der Zündschutzart Erhöhte Sicherheit

"Ex e" verwendet. Das Design der Gehäuse mit schlanken Einzel-, Doppel- oder sogar Dreifachtüren ermöglicht einen einfachen Zugang, ohne dadurch die engen Durchgänge auf Schiffen zu blockieren. Durch hochwertige Dichtungsmaterialien sind die eingebauten Geräte zuverlässig vor der salzhaltigen Atmosphäre geschützt.

LNG Regasification

Nachdem das LNG den Zielort erreicht hat, wird das Erdgas in Rückvergasungsterminals (Regasification Units) wieder in gasförmigen Zustand gebracht. Werden die Regasification Units über einen langen Zeitraum an einem bestimmten Ort mit hohen Kapazitäten benötigt, folgt eine Errichtung von Onshore-Anlagen. Alternativ können Floating Storage and Regasification Units (FRSUs) eingesetzt werden. Die Offshore-Anlagen verursachen aufgrund der Größe geringere Kapitalinvestitionen und weisen eine hohe Flexibilität auf, da diese auch an eine andere Örtlichkeit gebracht werden können. Die höchsten Rückvergasungskapazitäten bestehen derzeit im asiatischen Raum, z. B. in Japan, Südkorea, China und Indien sowie in Europa, z. B. in Spanien, Frankreich, im UK und der Türkei, da beide Kontinente die größten Importeure von LNG sind.

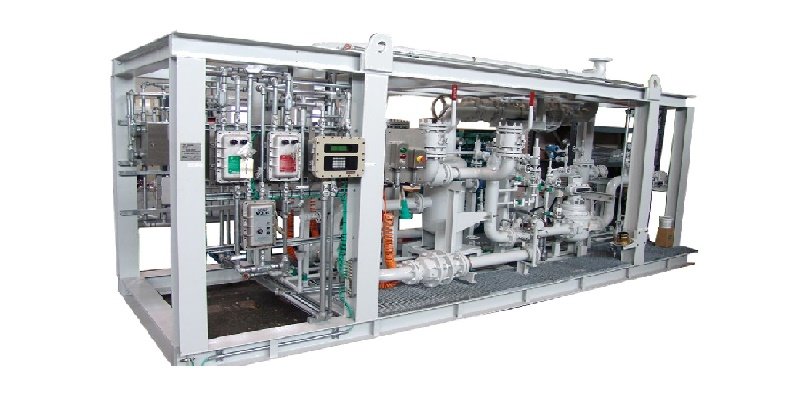

Bei dem Rückvergasungsprozess muss dem LNG die nötige Verdampfungswärme zugeführt werden. Aufgrund des niedrigen Siedepunktes von Erdgas ist eine besonders hohe Wärmeenergie notwendig, aus wirtschaftlichen Gründen wird hier häufig Meerwasser eingesetzt. Ein Beispiel einer Pumpeneinheit, die das Meerwasser zu dem Wärmetauscher befördert, ist in Abbildung 3 dargestellt. Neben Alarmsignalgebern und Klemmenkästen wurde das Pump Skid auch mit Sicherheitsschaltern von R. STAHL ausgestattet. Die Sicherheitsschalter trennen bei Reinigung und Reparaturen die elektrische Energiezufuhr sicher von Maschinen und Anlagenteilen. Die eingebauten Lasttrennschalter haben alle ein AC3-Schaltvermögen (es können z. B. induktive Lasten wie Käfigläufermotoren geschaltet werden).

Nach dem Verdampfungsprozess wird das Gas in einer Kompressionsanlage verdichtet, bevor es in das Erdgasnetz eingespeist wird. Für Onshore- und insbesondere für Offshore-Projekte, bei denen das Anlagengewicht einen bedeutender Kostenfaktor darstellt,bietet sich die neue von R. STAHL patentierte Technologie EXpressure an. Motoransteuerungen und Energieverteilungen, die unter anderem für die Ansteuerung von Kompressoren oder die Speisung der Wärmetauscher und Verdampfungsanlagen benötigt werden, können durch diese Technologie deutlich leichter und kompakter realisiert werden. Diese Weiterentwicklung der Druckfesten Kapselung „Ex d“ leitet den Explosionsdruck in Schaltschränken und Steuerkästen sicher über Strömungskanäle ab. Dadurch kann das nach industriellen Schaltschrankabmessungen gefertigte Gehäuse und die mit Industriekomponenten ausgeführte Steuerung in der Zone 1 oder 2 positioniert werden.

Bei den Rückvergasungsanlagen erstrecken sich die explosionsgefährdeten Zonen über weite Teile der Anlage. Daher bieten sich die Lösungen von R. STAHL nicht nur für den Prozessablauf wie die Ansteuerung und Versorgung von Anlagenteilen an, sondern auch für den kompletten Funktionsablauf der Anlage. Beispielsweise können die Langfeldleuchten, Rohrleuchten, Scheinwerfer oder Handscheinwerfer von R. STAHL sämtliche Beleuchtungen von Arbeitsmitteln und Gegenständen im Innen- und Außenbereich übernehmen. Die explosionsgeschützten Sicherheitsleuchten mit Batteriebetrieb sichern hingegen die Beleuchtung im Fehlerfall. Akustische und/oder optische Alarmsignalgeber dienen der Alarmierung, Warnung oder als Hinweis einer Gerätestörung im Ex-Bereich. Die Installationstechnik wie Schalter, Klemmen-/Steuerkästen oder Steckdosen dient beispielsweise der Beleuchtung einzelner Bereiche. Die explosionsgeschützten Kamerasysteme dienen der Überwachung und die Netzwerktechnik wie WLAN Access Points zur Kommunikation innerhalb der Gesamtanlage.

Ähnlich wie bei dem Verflüssigungsprozess befinden sich die Regasification-Anlagen entweder Offshore oder Onshore in Küstennähe. Dies stellt die elektrischen Betriebsmittel aufgrund der salzhaltigen Luftfeuchte vor große Herausforderungen. Darüber hinaus ist bei den Floating-Anwendungen das maritime Anforderungsprofil zu beachten. Dabei liegt das Augenmerk bei den explosionsgeschützten Komponenten und Systemen auf seewasserresistenten Gehäusewerkstoffen, hochwertigen Dichtungsmaterialien, vibrationsfestem Design und Unempfindlichkeit gegenüber elektromagnetischen Einflüssen. Aufgrund eines umfangreichen, mit internationalen Schiffszulassungen versehenen Produktportfolios von R. STAHL können die Produkte nicht nur unter Deck, sondern auch universell auf Deck installiert werden.

Es gibt auch Anwendungsfälle, bei denen das LNG nicht sofort nach dem Transport rückvergast wird, sondern zunächst in kryogenen Tanks gelagert wird. Bei einer effizienten Tankisolierung entsteht nur eine relativ geringe Menge an Boil-off-Gas (BOG). Sensoren erfassen die Menge des Boil-Off-Gases, welches in komprimierter Form in das örtliche Erdgas-Pipelinenetz eingespeist wird. Die Datenübertragung dieses Prozesses im explosionsgefährdeten Bereich zum Leitsystem erfolgt über die Interfacetechnik von R. STAHL (z. B. Remote-I/O, Trennstufen). Das LNG kann auch über Bunker-Stationen an Schiffe oder Lkw als Treibstoff verladen oder über Transportwagen oder Binnenschiffe an große Verbraucher (z. B. Unternehmen) transportiert werden. Die elektronischen und elektrischen Betriebsmittel wie Panel PCs und Thin Clients für die Prozessüberwachung und -steuerung innerhalb des Ex-Bereichs vervollständigen das Angebotsportfolio von R. STAHL im Bereich LNG.

LNG beim Endverbraucher

LNG wird weltweit vielseitig eingesetzt. Haupteinsatzgebiete sind vor allem die Wärmeerzeugung, Stromerzeugung und als Energieträger für die Prozessindustrie. Einen wachsenden Anteil hat aber heutzutage auch der Einsatz als Kraftstoff. Wegen der guten Umwelteigenschaften und des positiven Effekts auf den CO2-Ausstoß wird LNG sowohl als Kraftstoff für Lkw als auch auf Schiffen eingesetzt.

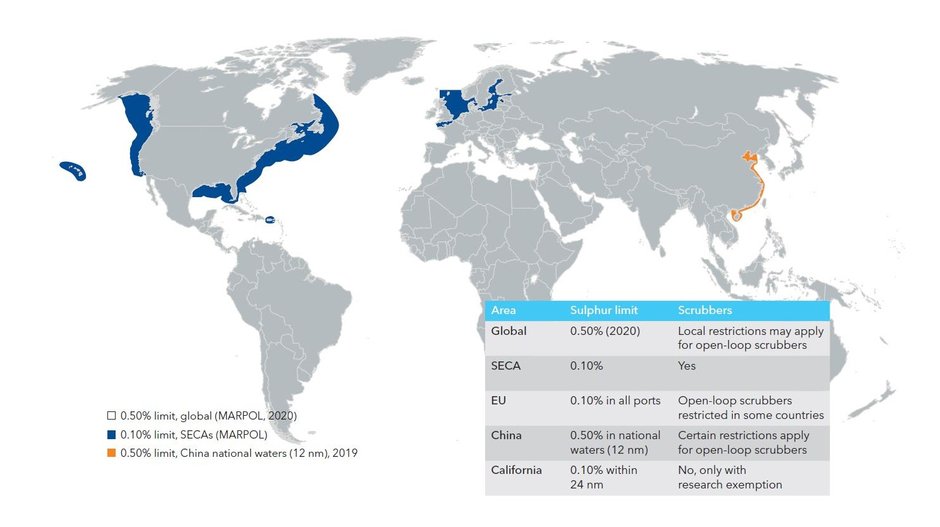

Die neue Verordnung IMO 2020 ist eine Vorgabe der Internationalen Seeschifffahrts-Organisation (IMO) zur Verringerung der Meeresverschmutzung. Darin heißt es, dass Schiffe ab 1. Januar 2020 nur noch Treibstoffe mit einem Schwefelgehalt von maximal 0,5 Prozent verwenden dürfen. Bis 2020 durften noch Treibstoffe mit einer Schwefelobergrenze von 3,5 Prozent eingesetzt werden. Damit ist die Verbrennung von Schwerölen in Schiffsmotoren nur noch mit erheblichem Aufwand bei der Abgasreinigung möglich. Bisher verursachte die Verwendung von Schweröl nicht nur rund 2 – 3 Prozent der globalen CO2-Emissionen, sondern trug durch Freisetzung von Feinstaub sowie Stick- und Schwefeldioxid erheblich zur Luft- und Meeresbelastung bei. Deswegen sind niedrigschwefelige Treibstoffe wie z. B. LNG eine Schlüssellösung für die Schifffahrt weltweit.

Mit der Umrüstung vorhandener schwerölgetriebener Schiffe oder dem Neubau von Schiffen mit LNG-Antrieben kommen Fuel Gas Supply Systems (FGSS) zum Einsatz. Das bedeutet, es entstehen zusätzliche explosionsgefährdete Bereiche an Bord, in denen explosionsgeschützte Betriebsmittel eingesetzt werden müssen. Das Fuel Gas Supply System (FGSS), das im LNG-Antrieb der Brennstoffzuführung zu den Motoren dient, umfasst neben den Gastanks auch Verdampfer, Kompressoren, Pumpen und ein zentrales Automatisierungssystem. Dabei wird vor Ort ein im Ex-Bereich installiertes Remote-I/O als auch ein HMI-System zur Überwachung des Prozesses eingesetzt.

Die in diesen Anlagenteilen gemessenen Temperatur-, Druck- und Durchflusswerte, Ventilstellungen, Gerätestatus etc. müssen sowohl dem Schiffsleitsystem als auch dem gegebenenfalls autark arbeitenden Alarm Control Monitoring System (ACMS) zur Verfügung gestellt werden.

Da das FGSS aufgrund der hohen Flüchtigkeit und Zündfähigkeit des durchgeleiteten Gases einen explosionsgefährdeten Bereich darstellt, muss die Erfassung und Übermittlung der Messwerte ausschließlich mittels explosionsgeschützter, häufig eigensicherer Sensoren und Netzwerkkomponenten erfolgen. Dabei ist es einerseits wichtig, die Sensordaten aus den Ex-Zonen zu den Leitstellen zu übermitteln, andererseits müssen die erfassten Daten, die Visualisierung und die Überwachung dem Alarm Control Management in der Zone 1 auf einem Bediensystem zur Verfügung gestellt werden.

Für die Vor-Ort-Visualisierung und das FGSS-Alarmmanagement kommt eine Bedienstation ET-598 zum Einsatz. Dieser Thin Client aus der gemäß ATEX, IECEx, ABS und DNV GL zertifizierten SHARK-Geräteplattform ist speziell für die Zone 1 und extreme Umgebungsbedingungen wie den auf Schiffen konzipiert. Das Bediensystem besteht aus einem seewasserfesten IP66-Gehäuse und ist resistent gegen die vor allem auf Schiffen auftretenden extremen Vibrationen. Zur Kommunikation mit den anderen Systemkomponenten werden Ethernet-Multimode-Lichtwellenleiter eingesetzt, die in der Zündschutzart „Ex op is“ ausgeführt sind. Dadurch werden elektromagnetische Einflüsse von in der Nähe installierten Komponenten wie Motoren und Umrichtern eliminiert. Auf dem 21,5“-Display kann über einen kapazitiven Touchscreen das komplette System bedient werden. Diese Art von Touchscreen macht das System unempfindlich gegenüber mechanischen Beschädigungen, da es hinter einer dicken gehärteten Glasscheibe installiert ist. Das gesamte System ist damit äußerst robust für eine hohe Verfügbarkeit ausgelegt, denn ist ein Schiff erst einmal auf hoher See, sind Reparaturen nur extrem schwer durchzuführen.

Zusammenfassend lässt sich sagen, dass LNG in den kommenden Jahren eine noch größere Bedeutung im Rahmen des globalen Energiewandels zukommen wird.

Die R. STAHL Unternehmensgruppe erfüllt mit dem breit gefächerten Explosionsschutz-Portfolio – von Automatisierungslösungen, Energietechnik über Beleuchtungssysteme bis hin zu marinespezifischen Produkten – die unterschiedlichsten Anforderungen der Kunden über die komplette LNG-Lieferkette hinweg. Eine Produktpalette von über 20 000 explosionsgeschützten, zertifizierten Produkten und die Vielzahl möglicher Detailvarianten bildet dabei die Basis für die Realisierung kundenspezifischer Lösungen.

Dank des umfangreichen Know-hows im Bereich Explosionsschutz und der Expertise, verschiedene Zündschutzarten mit konventionellen Technologien intelligent zu kombinieren, bietet die R. STAHL AG ihren Kunden Lösungen für jedes Ex-Problem.

Eine Frage bitte

Weitere Artikel

Untersuchung der Wasserstofferzeugung in Unterseekabeln

Vermehrt wird in den Anschlusskästen, die sich oberhalb der Wasseroberfläche befinden und an denen die Unterseekabel angeschlossen sind,…

Ex im Blick

Mit erschreckender Regelmäßigkeit führen eine unsachgemäße Lagerung von gefährlichen Chemikalien und mangelhafte Überwachung von…

Warum integriertes Projektmanagement gefragt ist

Durch die Reduzierung von Projektmanagement und Entwicklungszeit bei Kapitalprojekten ist es möglich 15 bis 30 Prozent an Kosten zu sparen

Statische und dynamische Materialbeanspruchung von Ex…

Druckfest gekapselte Gehäuse müssen bei der Zertifizierung einer Prüfung auf Druckfestigkeit unterzogen werden

PLP NZ feiert 45 Jahre mit R. STAHL

Vor 45 Jahren kamen ebenfalls drei Dinge zusammen: R. STAHL, PLP (Electropar Ltd) und die Bereitschaft, eine innovative neue…

Kontaktöffnungs-Entladungen in einem zündfähigen H2-Luft-Gemisch

Für den sicheren Betrieb der Wasserstofftechnologie, als ein Basisbaustein für die Energiewendepolitik der Bundesrepublik, sind…

Notlicht-Sicherheitsbeleuchtung

Zentralbatterieanlagen als Sicherheitsbeleuchtungsanlagen bieten einen sicheren Schutz bei Ausfall der Spannungsversorgung

Wenn der Sensor Mist misst und der Schein trügt

Die Steuerung verfahrenstechnischer Anlagen basiert in der Regel auf der Messung von Prozessgrößen, beispielsweise Temperatur, Druck, Menge…

Digitale Unterstützung der Sichtprüfung mittels Deep Learning

Großes Potenzial, die Fehlerquote bei Sichtprüfungen zu reduzieren, liegen in dem Einsatz von Deep Learning Modellen. Durch eine…

Blitz- und Überspannungsschutz eigensicherer Messkreise

Der Betreiber hat die Pflicht, die Explosionsgefahr seiner Anlage zu beurteilen und er muss sicherstellen, dass alle Mindestvorschriften…

Ex Baugruppen Teil 1

Die Diskussion um sogenannte Ex-Baugruppen ist so alt wie die EU-ATEX-Richtlinie, also mittlerweile fast 20 Jahre

Wie R. STAHL TRANBERG die Digitalisierungsanforderungen der…

Digitalisierung und die Einbindung von Daten und Lösungen spielen heutzutage eine wichtige Rolle in der Schifffahrt und der maritimen…

Das „PTB Ex Proficiency Testing Scheme”

Das PTB Ex PTS hat sich inzwischen als wichtiges Werkzeug für den Kompetenz- und Leistungsnachweis der Ex-Prüflaboratorien weltweit…

Nicht-Elektrischer Explosionsschutz

Für Hersteller explosionsgeschützter Produkte und Betreiber von explosionsgefährdeten Anlagen sind Kenntnisse im Bereich des…

Zertifizierung in Südafrika

Die Zertifizierung in Südafrika hat bestimmte Schlüsselunterschiede zur internationalen Zertifizierung, z.B. IECEx oder ATEX

Globale Konformitätsbewertung mit dem IECEx-System

Das Technische Komitee (TC) 31 ist bei IEC eine Arbeitsgruppe mit der Aufgabe, ein weltweites Konformitätsbewertungssystem für…

Konformitätsbewertung in den Vereinigten Staaten

Im Gegensatz zur internationalen IEC/IECEx–Gemeinde und zur Europäischen Union stellt sich die Konformitätsbewertungslandschaft in den USA…

25 Jahre Zoneneinteilung in den USA

Im Bereich des Explosionsschutzes wurde mit der Veröffentlichung des Artikels 505 im National Electrical Code (NEC®) von 1996 ein großer…

Eine Fundgrube an Industrieerfahrung

Er löst damit Thorsten Arnhold ab, der dem IECEx in den letzten sechs Jahren vorstand

„Ex-citing“ Future durch Wasserstoff

Bis auf wenige Ausnahmen, die auf der Wirkung der Gravitation und der Radioaktivität beruhen, ist Wasserstoff die Quelle der meisten…